Содержание статьи

Ночь. Дождь. Лучи фар выхватывают из мокрой тьмы небольшой кусок спрессованного скоростью пространства. Мир за окнами машины промок до нитки, а в салоне тепло. Урчит двигатель, а щетки «дворников», словно метроном, взмахами отсчитывают уходящие в прошлое мысли и километры.

Ночь. Дождь. Лучи фар выхватывают из мокрой тьмы небольшой кусок спрессованного скоростью пространства. Мир за окнами машины промок до нитки, а в салоне тепло. Урчит двигатель, а щетки «дворников», словно метроном, взмахами отсчитывают уходящие в прошлое мысли и километры.

Неутомимые «дворники». Этот штамп, столь любимый журналистами, содержит в себе правды не более, чем все остальные штампы. Увы, это не так: щетки стеклоочистителей выходят из строя, причем довольно быстро. Иначе такие фирмы, как Champion, не уделяли бы их конструкции столько внимания…

НАША СЛУЖБА И ОПАСНА, И ТРУДНА…

Конечно, работа щеток не столь опасна (их у нас воруют все реже и реже), сколь трудна. Уже которое десятилетие сущность процесса очистки стекол остается неизменной, и главную роль в ней играет резиновый элемент, который при движении щетки по стеклу должен удалить с поверхности воду, снег, грязь.

Сделать это можно, например, путем соскабливания, придав резиновому элементу в сечении ромбовидную форму. Но тогда на неровностях типа битумных капель элемент щетки будет отходить от стекла и оставлять за собой неочищенные пятна.

Есть другой способ, предназначенный в основном для удаления воды. Придав резинке форму длинной гибкой и перпендикулярной стеклу полоски, можно заставить ее усилием прижима «ложиться» на стекло при ходе щеток и размазывать воду и грязь по стеклу очень тонким слоем. Тонкая пленка оставшейся воды при этом моментально испаряется, а вот с грязью в этом случае посложнее. Твердые загрязнения такой щеткой практически не удаляются, а размазанная тонким слоем по стеклу глина вряд ли будет способствовать хорошему обзору. Выход один — нужно очень хорошо смачивать стекло водой или специальной жидкостью для стеклоочистки…

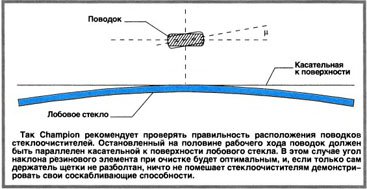

Если взглянуть в профиль на резиновый элемент старых щеток от Москвичей и Волг двадцатилетней давности, можно заметить, что он имеет симметричную многоступенчатую форму. Рабочие элементы раньше были комбинированными — при движении по стеклу такая резинка, ложась набок, сначала соскабливала грязь первыми выступами, а напоследок размазывала оставшуюся воду. Но впоследствии от таких щеток конструкторы отказались, и все функции очистки поручили гладкой, сужающейся к концу резиновой полоске, основной эффект от которой все же ближе к размазыванию. Но и соскабливающие функции такой элемент все же выполняет. Для этого материал резинки должен быть упругим и одновременно твердым, стойким к истиранию, и располагаться при движении по стеклу под определенным углом к нему.

Если взглянуть в профиль на резиновый элемент старых щеток от Москвичей и Волг двадцатилетней давности, можно заметить, что он имеет симметричную многоступенчатую форму. Рабочие элементы раньше были комбинированными — при движении по стеклу такая резинка, ложась набок, сначала соскабливала грязь первыми выступами, а напоследок размазывала оставшуюся воду. Но впоследствии от таких щеток конструкторы отказались, и все функции очистки поручили гладкой, сужающейся к концу резиновой полоске, основной эффект от которой все же ближе к размазыванию. Но и соскабливающие функции такой элемент все же выполняет. Для этого материал резинки должен быть упругим и одновременно твердым, стойким к истиранию, и располагаться при движении по стеклу под определенным углом к нему.

Материал рабочих элементов в основной своей массе пока остается неизменным. Это резина, но теперь уже из синтетического каучука. Правда, в нее все равно добавляют натуральный, примерно 30%, а сменные элементы авиационных стеклоочистителей вообще делают из натуральной резины. Но в авиации — другие условия работы, там щетки можно менять часто, а автомобилистам это не с руки, так что резинка автомобильной щетки должна быть и эффективной, и как можно более долговечной. Условия работы у щеток — далеко не сахар. Постоянный абразивный износ во время работы, две перекладки в крайних положениях щеток, когда они изменяют направление движения на обратное и элемент работает на изгиб, палящие лучи солнца, атмосферный озон, агрессивный по отношению к резине, соль на дорогах, постоянное усилие прижима в нерабочем состоянии, которое может привести к деформации — все это предъявляет к материалу щетки противоречивые требования. Она должна быть гибкой, не обладать остаточной деформацией, не изменять свою форму, быть износостойкой, не твердеть в мороз и не размягчаться в жару, а вдобавок еще и сопротивляться озону, солнечной радиации и химическим реагентам.

Как же конструкторы решают эти проблемы, как производятся щетки и что новенького в области систем стеклоочистки? Заглянем на завод фирмы Champion, что в бельгийском городе Обанж, и пройдем по цехам и лабораториям…

КРУГОМ ОДНИ СЕКРЕТЫ

«Пожалуйста, не фотографируйте», — услышал я сразу после приветствия. Пришлось отложить фотоаппарат.

Интересно, чем вызвана такая секретность, уж не боязнью ли промышленного шпионажа? Щетки все-таки, а не ракеты. Хотя конкуренты у фирмы серьезные: Champion сражается на рынке щеток стеклоочистителей с европейскими гигантами Bosch, SWF, Valeo…

Фирма Champion, изначально американская, была основана в 1907 году и тогда, в основном, занималась свечами зажигания. Но постепенно, будучи удачливой на этом поприще фирмой, стала расширять поле деятельности и приобретать заводы для выпуска других автомобильных принадлежностей. Производство щеток началось здесь в 1977 году, когда Champion купил итальянскую фирму Arman, которая выпускала стеклоочистители, и ее завод в итальянском городе Друэнто. Это стало первым предприятием Champion для выпуска щеток. На следующий год фирма купила завод фирмы Aoiderson в Соединенных Штатах — на нем до сих пор производятся щетки под собственной маркой ANCO, но уже по лекалам Champion. А в 1979 году начался выпуск щеток в Бельгии. Кстати, последним приобретением фирмы Champion стал купленный «щеточный» завод Trichamp в Южной Африке.

Итоги этой деятельности — 50 миллионов щеток, 15 миллионов сменных элементов (да-да, Champion выпускает и отдельно «резинки», особенно популярные на английском и скандинавском рынках) и восемь миллионов рычагов стеклоочистителей ежегодно. Большая часть щеток выпускается здесь, в Обанже — под это отдана половина производственных площадей, а на остальных кипит производство и сборка свечей зажигания.

Итак, мы стоим у огромной мясорубки, шнеки которой первыми начинают процесс смешивания натуральных и синтетических компонентов резины. После этого резина охлаждается, проходит через фильтры, еще раз смешивается с добавками и длинной лентой заправляется в приемный бункер экструдера. Этот производственный этап — один из самых главных, и Champion гордится тем, что здесь сумели наладить производство элементов щеток из синтетической резины экструзией, то есть выдавливанием материала через сужающуюся фильеру, имеющую форму профиля элемента щетки. Обычно резинки делают методом вулканизации в пресс-форме, и под каждую щетку разной длины нужно иметь свою матрицу. Champion облегчил себе задачу: элементы с уже готовым профилем выходят из экструдера бесконечной лентой сырой резины, а потом, после конвейерной вулканизации, бромирования и охлаждения, она режется на куски необходимой длины. В процессе вулканизации на рабочую поверхность элемента наносится код, в котором указано даже время изготовления элемента — он, кстати, может служить индикатором подлинности щетки. Подделать его при использовании технологии штамповки сложно, ведь цифры и буквы не выдавлены штампом, а как бы пробиты игольчатым принтером.

Кстати, а при чем здесь бром? Оказывается, бромирование резины позволяет снизить коэффициент трения элемента щетки о стекло. Здесь есть одна хитрость. Из экструдера резинка выходит сдвоенной и в таком виде подвергается бромированию, а уже потом остро заточенным резцом разделяется надвое. При этом образуется строго прямоугольная, с четкими гранями, рабочая кромка резинки с торцом, не обработанным бромом. Что это дает? При рабочем ходе резинка скользит по стеклу бромированной поверхностью с низким коэффициентом трения, а в момент перекладки касается стекла «чисто резиновым» торцом и тормозится, что перекладке только помогает. А потом — вновь рабочий ход, только уже другой стороной кромки.

Другие производители щеток для снижения коэффициента трения покрывают резину графитом, но он слишком быстро вытирается. А бромирование позволяет модифицировать поверхностный слой резины на некоторую глубину, и такая щетка будет сохранять высокое качество очистки дольше.

«Почему для качественной очистки нужно уменьшать, а не увеличивать коэффициент трения?» — спросит дотошный читатель. Дело в том, что резинка, слишком сильно «цепляющаяся» за стекло, может при определенных условиях начать прыгать, издавая неприятные скребущие звуки, и качество очистки при этом будет никудышным.

Но вернемся в цех завода Champion. На сборочной линии резиновые элементы ждут другие детали щетки — две стальные полоски, вручную вкладываемые в резинку, пластиковые «мостики» и металлический держатель, отштампованный из низкоуглеродистой стали и покрашенный в три этапа. Сначала пакет отштампованных держателей цинкуют, потом подвергают катафорезному покрытию промышленной краской, а сверху напыляют пластмассовый порошок на основе полиэфирной смолы. Все это — чтобы увеличить коррозионную стойкость щеток и сделать их более долговечными.

Но вернемся в цех завода Champion. На сборочной линии резиновые элементы ждут другие детали щетки — две стальные полоски, вручную вкладываемые в резинку, пластиковые «мостики» и металлический держатель, отштампованный из низкоуглеродистой стали и покрашенный в три этапа. Сначала пакет отштампованных держателей цинкуют, потом подвергают катафорезному покрытию промышленной краской, а сверху напыляют пластмассовый порошок на основе полиэфирной смолы. Все это — чтобы увеличить коррозионную стойкость щеток и сделать их более долговечными.

После полуавтоматической сборки (многие операции выполняются вручную) и упаковки в коробки щетки Champion отправляются на центральный склад фирмы в Латуре, что недалеко отсюда. А мы отправляемся в исследовательский центр завода, где разрабатываются и испытываются рычаги и щетки стеклоочистителей.

СЕКРЕТНОСТЬ УСИЛИВАЕТСЯ

Стеклоочиститель — изделие не Бог весть какой сложности, но фотографировать в лабораториях нам запретили еще строже. А жаль, ведь там есть на что посмотреть. Конечно, химическая лаборатория глазу непосвященного скажет мало, но обилие аппаратуры, включая спектро-фотоанализатор для точнейшего определения состава резины (в том числе и у продукции конкурентов), впечатляет.

Комнаты, где сидят инженеры, тоже имеют вполне обычный вид современного конструкторского бюро. Здесь разрабатывают не только профили рабочих элементов, но и конструкцию и аэродинамику щеток и рычагов. А совместно с известной фирмой Magneti Marelli могут сконструировать и весь механизм стеклоочистителей под «ключ», причем заказчиками выступают многие крупные автомобилестроительные фирмы.

Какие? Наглядный ответ мы получили в лаборатории испытаний. На специальных стендах закреплены фрагменты кузовов с лобовыми стеклами и механизмами стеклоочистителей. Под журчание тоненьких струек воды щетки совершают свои монотонные взмахи день за днем — 22 дня, полтора миллиона циклов. Вот лобовое стекло автомобиля Fiat Punto, вот — Seat Toledo, а это… Вот это да, ошибки быть не может. Судя по обозначению, это лобовое стекло от перспективной модели известнейшей фирмы… Тут мои догадки были подтверждены нашим провожатым, но одновременно меня попросили не называть заказчика! Ведь в случае рассекречивания факта сотрудничества можно потерять заказ. Вот такие тайны!

Оставив «секретный» механизм стеклоочистителей отрабатывать свой ресурс, мы двинулись дальше, туда, где щетки подвергают другим издевательствам. Их морозят до —40 °С, нагревают до 90 °С, купают в солевом тумане, трут о стекло с повышенным в несколько раз усилием. Только одного теста я здесь не увидел: испытаний щеток на очистку грязного стекла. На такие режимы рабочие элементы щеток Champion не рассчитываются и испытываются только «на воду». Увы, наша российская суровая действительность, с замерзшей в бачке омывателя водой и заляпанным грязью вперемешку с солевыми реагентами стеклом, куда серьезнее здешних ускоренных испытаний.

Оставив «секретный» механизм стеклоочистителей отрабатывать свой ресурс, мы двинулись дальше, туда, где щетки подвергают другим издевательствам. Их морозят до —40 °С, нагревают до 90 °С, купают в солевом тумане, трут о стекло с повышенным в несколько раз усилием. Только одного теста я здесь не увидел: испытаний щеток на очистку грязного стекла. На такие режимы рабочие элементы щеток Champion не рассчитываются и испытываются только «на воду». Увы, наша российская суровая действительность, с замерзшей в бачке омывателя водой и заляпанным грязью вперемешку с солевыми реагентами стеклом, куда серьезнее здешних ускоренных испытаний.

***

При нормальной европейской эксплуатации на чистейших дорогах западные специалисты рекомендуют менять щетки минимум раз, а лучше два раза в год или после 30000 км пробега.

А как часто советуют менять щетки у нас? Честно говоря, не припомню подобных рекомендаций. А ведь речь идет об обзорности — важнейшем параметре безопасности. И уж если изделия Champion с их продуманной кинематикой прижима, надежной боковой фиксацией резинового элемента, бромированием и т. д. надо менять столь часто, то каков же гарантированный срок службы отечественных «дворников» или многочисленных безымянных щеток в ярких упаковках, но весьма сомнительного качества? В московских магазинах такие «красивые» щетки без роду и племени стоят вдвое дороже отечественных, но вдвое дешевле щеток Champion. Кстати, среди последних, во всяком случае, на прилавках магазинчиков Южного порта, я не увидел подделок. Все комплекты были оригинальными, сделанными в Бельгии, на том самом заводе в Обанже. А взглянув на пробитый на кромках щеток код, можно было точно определить время их рождения…