Содержание статьи

Когда после событий у Перл-Харбора американский военный флот задумал поднять свои затонувшие корабли, возник серьезный вопрос: а как все это сохранить? Ведь пролежавшие несколько лет в соленой воде корабли после поднятия со дна моря на воздух начинали разрушаться на глазах. Рассмотрев возможные варианты выхода из положения, военные решили обрабатывать суда голландским антикоррозионным средством tectyl. На обработку кораблей ушли сотни тонн материала, но факт остается фактом: спасенная техника верой и правдой служила еще долгие годы. Мы не знаем, используют ли сейчас заокеанские вояки tectyl, но скорей всего да, ведь с тех пор наука об антикоррозионной защите шагнула далеко вперед. Для того, чтобы увидеть, как разрабатывается, изготавливается и где используется в Нидерландах tectyl, мы решили отправиться в старинный голландский город Дордрехт.

Когда после событий у Перл-Харбора американский военный флот задумал поднять свои затонувшие корабли, возник серьезный вопрос: а как все это сохранить? Ведь пролежавшие несколько лет в соленой воде корабли после поднятия со дна моря на воздух начинали разрушаться на глазах. Рассмотрев возможные варианты выхода из положения, военные решили обрабатывать суда голландским антикоррозионным средством tectyl. На обработку кораблей ушли сотни тонн материала, но факт остается фактом: спасенная техника верой и правдой служила еще долгие годы. Мы не знаем, используют ли сейчас заокеанские вояки tectyl, но скорей всего да, ведь с тех пор наука об антикоррозионной защите шагнула далеко вперед. Для того, чтобы увидеть, как разрабатывается, изготавливается и где используется в Нидерландах tectyl, мы решили отправиться в старинный голландский город Дордрехт.

Тысячелетний Дордрехт встретил нас приветливо. С утра пригревало солнышко, а легкий ветерок едва касался мачт двух тысяч яхт, пришвартованных в десяти бухтах города. Миновав стройные ряды парусников и оставив позади брусчатку старого города, мы оказались на окраине Дордрехта, у цели нашего путешествия — на фирме Valvoline, которая выпускает антикоррозионные материалы под торговой маркой Tectyl.

Компания Valvoline образована в 1886 году. Название происходит от английского слова valve (клапан, в данном случае — в паровой машине). Valvoline входит в состав корпорации Ashland — крупнейшей независимой «масляной» фирмы, ведущей свой бизнес более чем в ста странах мира. В Дордрехте расположена европейская штаб-квартира компании. Здесь же производятся масла Valvoline и вся гамма антикоррозионных материалов, известных как tectyl.

КАК РАЗРАБАТЫВАЮТ

Первым делом мы отправились в святая святых любой серьезной фирмы — в отдел исследований и разработок, а проще говоря, — в местную лабораторию. Работа людей в белых халатах идет здесь по двум направлениям: это контроль за качеством выпускаемого товара и разработка новых продуктов.

С контролем более-менее ясно. Из каждой партии материала (будь то масло или тектил) берут по несколько проб, а в лаборатории определяются основные параметры составов — вязкость, текучесть и т. д. Если результаты не соответствуют нормам, всю партию либо переделывают, если это возможно, либо уничтожают.

С разработкой новинок дело сложнее. А поскольку нас больше интересовала антикоррозионная защита, то мы и остановимся на этом подробнее. О самых больших секретах нам, конечно, ничего не сказали, но кое-что узнать удалось.

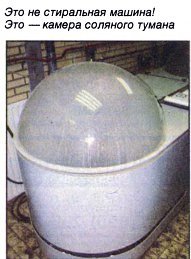

Лаборатория укомплектована оборудованием для проведения любых испытаний антикоррозионных материалов. Вот, например,

Лаборатория укомплектована оборудованием для проведения любых испытаний антикоррозионных материалов. Вот, например,

«камера погоды». Здесь имитируются любые погодные условия в любое время суток: дождь, солнце, утро, вечер. Задается цикл испытаний на определенное количество дней — и обработанные новым материалом пластинки теперь подвергаются пытке без постороннего вмешательства. Например, 80 дней в этой камере в режиме «солнце» эквивалентно пяти годам реального «загара» материала под настоящим солнышком.

А вот пескоструйная машина. Заложил в нее обработанные пластины, включил — и пусть она молотит песком по пластине, имитируя летящие из-под колес песок и камни. Есть и специальный холодильник для испытаний морозостойкости покрытий.

Но самое интересное — это камера соляного тумана, без которой ни одно серьезное испытание пройти не может. В лаборатории их целых две. В них погружают обработанные тектилом металлические пластины и ждут появления следов коррозии. 100-процентная влажность и высокая температура делают свое рыжее дело довольно быстро. Впрочем, режимы испытаний оговаривает заказчик, который собирается использовать обработанные конструкции в конкретных условиях.

Надо сказать, что заказчики — народ особый. У каждого своя «печка», от которой он и пляшет. Например, Volvo больше всего волнует проникающая способность препарата. Renault беспокоится, выдержит ли защитное покрытие удар камня. Volkswagen тоже боится камней, но, как здесь говорят, при других начальных условиях.

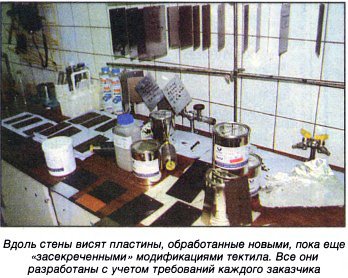

Вот и приходится подстраиваться под каждого покупателя в отдельности. Хороший пример — наш родной АЗЛК. Valvoline проводит с москвичами переговоры об использовании тектила на конвейере (недавно на завод поставили два контейнера с материалами). Так вот, московские автомобилестроители сказали, что им нужен такой тектил, чтобы при обработке верхней половинки вертикальной металлической пластины он совсем не стекал по гладкой металлической стенке вниз. Вот задача-то! Вернулись голландцы домой, поколодовали две недели в лаборатории и разработали-таки новую модификацию (какую уж по счету?) — Tectyl 210RM. Не стекает!

Вот и приходится подстраиваться под каждого покупателя в отдельности. Хороший пример — наш родной АЗЛК. Valvoline проводит с москвичами переговоры об использовании тектила на конвейере (недавно на завод поставили два контейнера с материалами). Так вот, московские автомобилестроители сказали, что им нужен такой тектил, чтобы при обработке верхней половинки вертикальной металлической пластины он совсем не стекал по гладкой металлической стенке вниз. Вот задача-то! Вернулись голландцы домой, поколодовали две недели в лаборатории и разработали-таки новую модификацию (какую уж по счету?) — Tectyl 210RM. Не стекает!

Сегодня основной упор делается на создание материалов на водяной основе, без использования растворителей. В Европе уже каждая десятая фирма использует такие составы, а в США их доля достигает 15%. Актуальность вопроса подтвердил и недавний пожар в аэропорту Дюссельдорфа, где горевшие панели из ПВХ наделали немало бед. Те-ктилу на водяной основе присвоили цифровое имя — 121. Пока этот новый товар процентов на 40 дороже обычного — сказывается высокая стоимость компонентов. С этого года 121-й будут испытывать на поездах скоростных железных дорог TGV во Франции.

Кстати, большие плоские кузовные панели поездов и автобусов после обработки не только приобретают антикоррозионную защиту, но и меньше вибрируют, и звукоизоляция при этом улучшается.

КАК ДЕЛАЮТ

Силами 110 сотрудников на очень компактном предприятии в Дордрехте в прошлом году изготовили 44000 тонн масел и 8000 тонн антикоррозионных материалов. Сырье поступает главным образом из Италии и с Ближнего Востока. Доставку сырья, равно как и вывоз готовой продукции, осуществляют водным транспортом (предприятие стоит прямо у реки, а корабли швартуются к заводскому причалу).

Тектил готовят в здоровенных емкостях-смесителях, где перемешиваются входящие в состав ингредиенты. После каждого этапа приготовления состава из емкостей берется по три пробы. По результатам анализа проб в лаборатории проводят корректировки состава. Готовый препарат разливают в 200-литровые бочки и отправляют заказчикам по всему миру, включая российских дилеров.

Тектил готовят в здоровенных емкостях-смесителях, где перемешиваются входящие в состав ингредиенты. После каждого этапа приготовления состава из емкостей берется по три пробы. По результатам анализа проб в лаборатории проводят корректировки состава. Готовый препарат разливают в 200-литровые бочки и отправляют заказчикам по всему миру, включая российских дилеров.

Но гораздо зрелищнее производство масел. Точнее, их расфасовка. Здесь установлена уникальная линия по автоматическому разливу масла в тару. Это нечто! Автоматизировано все_— от подачи пустых пластмассовых банок на разлив до упаковки товара. Даже тару — сложенные картонные коробки — раскладывает робот. Пробки на банки, и те доставляются на разливной аппарат автоматически, по пневматическому трубопроводу. За всей линией, где с бешеной скоростью разливается, маркируется и упаковывается масло следит лишь один оператор! Электрокары едва успевают отвозить на склад штабели упакованного товара.

Кстати, о складе. Это гордость фирмы. Невероятных размеров, он, похоже, может вместить в себя целую прорву масла и тектила. Впрочем, его никогда не заполняют до ртказа — вся продукция практически сразу отгружается потребителям, да и «зеленые» очень недовольны, когда на складах скапливается много «химии».

Кстати, о складе. Это гордость фирмы. Невероятных размеров, он, похоже, может вместить в себя целую прорву масла и тектила. Впрочем, его никогда не заполняют до ртказа — вся продукция практически сразу отгружается потребителям, да и «зеленые» очень недовольны, когда на складах скапливается много «химии».

КАК ИСПОЛЬЗУЮТ

Клиентов хватает как в Европе, так и за ее пределами. Например, с голландской армией Valvoline сотрудничает уже 25 лет. Еще прочнее связи с бундесвером — тектил поставляется в Германию с 1946 года. Если вы помните (см. АР № 6, 1996), инициатива в разработке «бронзового» тектила, который становится все более популярным, принадлежит немецким военным.

А тектил для автомобилей появился в середине 50-х годов. С тех пор его используют десятки фирм. Реализуется тектил двумя способами: поставляется на заводы производителям автомобильной техники и на станции технического обслуживания. Первые сами обрабатывают машины промышленным способом, и среди них, например, Scania, Volvo, Mercedes, MAN, Kassbohrer, DAF, IVECO, Steyr, Pegaso… Например, Kassbohrer обрабатывает внутренние полости и днище автобусов, a Vanhool — только двигатель и КПП.

О техстанциях. Сейчас в Голландии действует 60 специализированных станций по обработке автомобилей. В прошлом году они обслужили около 150 тысяч машин (старых и новых — примерно поровну). Здесь, как правило, обслуживаются постоянные клиенты (например, продавцы автомобилей) или крупные автопредприятия.

Мы направились в Гаагу, на одну из дилерских станций по обработке автомобилей. Признаться, я даже был разочарован: станция себе и станция. Те же подъемники, что и у российских дилеров, те же распылительные пистолеты, те же насосы и, само собой, та же технология. Впрочем этого и следовало ожидать: не только материал, но и оборудование для обработки машин поставляется в Россию централизовано, поэтому наши станции ничем не отличаются от голландских. Мало того, на станции в Гааге… намного грязнее, чем на московских станициях официального дилера АО Примула. Голландцы уверяли, что клиенты в первую очередь ценят качество работы, а не чистоту. Выходит, наши куда привередливее голландцев, поскольку нынче на грязную станцию во второй раз никого не затащишь. По крайней мере, в Москве.

Мы направились в Гаагу, на одну из дилерских станций по обработке автомобилей. Признаться, я даже был разочарован: станция себе и станция. Те же подъемники, что и у российских дилеров, те же распылительные пистолеты, те же насосы и, само собой, та же технология. Впрочем этого и следовало ожидать: не только материал, но и оборудование для обработки машин поставляется в Россию централизовано, поэтому наши станции ничем не отличаются от голландских. Мало того, на станции в Гааге… намного грязнее, чем на московских станициях официального дилера АО Примула. Голландцы уверяли, что клиенты в первую очередь ценят качество работы, а не чистоту. Выходит, наши куда привередливее голландцев, поскольку нынче на грязную станцию во второй раз никого не затащишь. По крайней мере, в Москве.

Однако, автомобильный тектил — это далеко не все. В Голландии тектилом обрабатывают множество промышленных сооружений, зданий, мостов, кораблей и т. д., ведь влажный климат и пары соли вдоль морского побережья не дают жизни металлическим конструкциям! Конечно, для каждого случая есть свой состав, их десятки.

Чтобы убедиться в этом, мы поехали дальше. Для начала отправились в Роттердам, в порт. Признаться, такого грандиозного скопления кораблей, машин, кранов и прочей техники я нигде не видал. Говорят, с Роттердамским может поспорить только порт в Гамбурге. Вдоль шоссе километрами тянулись морские контейнеры — тысячи, десятки тысяч. Оказывается, многие изготовители контейнеров тоже обрабатывают их днища тектилом — чтобы не ржавели на палубах кораблей.

Чтобы убедиться в этом, мы поехали дальше. Для начала отправились в Роттердам, в порт. Признаться, такого грандиозного скопления кораблей, машин, кранов и прочей техники я нигде не видал. Говорят, с Роттердамским может поспорить только порт в Гамбурге. Вдоль шоссе километрами тянулись морские контейнеры — тысячи, десятки тысяч. Оказывается, многие изготовители контейнеров тоже обрабатывают их днища тектилом — чтобы не ржавели на палубах кораблей.

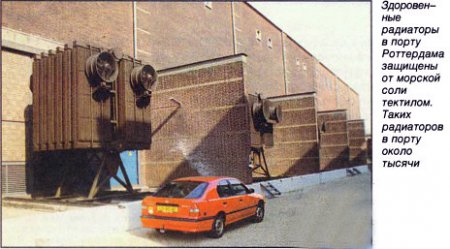

Заворачиваем на силовую подстанцию. Из здоровенного кирпичного здания наружу выходят гигантские радиаторы для охлаждения масла. Все они тоже обработаны тектилом — марки 132, со специальными тепловыми свойствами. А таких радиаторов в порту около тысячи!

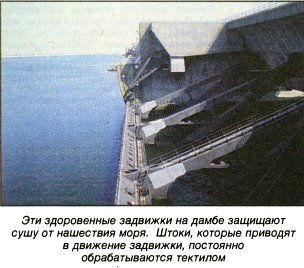

Выбираемся из порта и едем к одной из многочисленных голландских дамб, защищающих страну от нашествия моря. Они должны обеспечить воде свободный выход из рек в море, а во время приливов — перекрыть каналы, чтобы морская вода не затопила все вокруг.

Приехав на дамбу километровой длины, которая напоминает гидроэлектростанцию, и спустившись внутрь, мы очутились в машинном отделении одной из многочисленных задвижек. Эти здоровенные задвижки (размером метров 10 на 50) опускаются и поднимаются при помощи гидравлики. Насосы перекачивают этиленгликоль, который приводит мощные, диаметром около метра, штоки. Штоки соединены с задвижками. Так вот, на эти штоки во время работы постоянно льется тектил. Местные инженеры утверждают, что без такой защиты на отполированных штоках уже через несколько дней образовываются рыжие язвы…

Приехав на дамбу километровой длины, которая напоминает гидроэлектростанцию, и спустившись внутрь, мы очутились в машинном отделении одной из многочисленных задвижек. Эти здоровенные задвижки (размером метров 10 на 50) опускаются и поднимаются при помощи гидравлики. Насосы перекачивают этиленгликоль, который приводит мощные, диаметром около метра, штоки. Штоки соединены с задвижками. Так вот, на эти штоки во время работы постоянно льется тектил. Местные инженеры утверждают, что без такой защиты на отполированных штоках уже через несколько дней образовываются рыжие язвы…

* * *

На прощанье мы заехали в Международный суд в Гааге. Не судиться, а так, поглазеть. Это что-то: здоровенный замок в окружении столетних деревьев! На башне — огромные часы. Вокруг — высоченный забор. Ни души. Днем это смотрится великолепно, а вот ночью, без освещения, здесь, наверное, можно фильмы ужасов снимать. Подойдя поближе к металлической ограде, я отметил для себя, что тектилом она не обработана. Интересно, долго ли простоит?