Содержание статьи

«Цель вашего визита в Бельгию?» — пограничник недоверчиво взглянул на мой «серпастый-молоткастый». «Знакомство с заводом и учебным центром фирмы DuPont…»

«Цель вашего визита в Бельгию?» — пограничник недоверчиво взглянул на мой «серпастый-молоткастый». «Знакомство с заводом и учебным центром фирмы DuPont…»

Стоило мне произнести название фирмы, как усатый бельгиец, переглянувшись с напарником и уважительно произнеся «о-lа-lа», вернул мне документы. Про DuPont он явно знал не понаслышке. Мне тоже кое-что было известно об этом крупнейшем химическом концерне, но здесь, в бельгийском городке Мехелен, что в двадцати километрах от Брюсселя, я надеялся узнать побольше о покрасочных материалах DuPont для кузовного ремонта.

Тем более что я был не один, а с группой российских маляров и колористов, приглашенных в учебный центр на курсы повышения квалификации.

Почти два столетия назад, в 1800 году, французский государственный чиновник-экономист Пьер Дюпон де Немур с двумя сыновьями и их семьями иммигрировал в Америку с целью построить здесь коммуну. Но, оказавшись в Новом Свете, Дюпон с удивлением обнаружил, что утопические идеи здесь явно никого не интересуют.

И тогда на семейном совете было принято решение, что один из сыновей, Элевтер Дюпон, должен организовать здесь пороховую мануфактуру, поскольку эта тема была молодому Дюпону хорошо известна: во Франции он работал на государственном пороховом заводе под руководством отца современной химии — великого Антуана Лавуазье.

Слова не разошлись с делом, и в 1802 году на реке Брендивайн рядом с городом Уилмингтон, штат Делавэр, в двухстах километрах к югу от Нью-Йорка начал строиться пороховой завод. Завертелись водяные турбины на запрудах, и ящики с надписью «DuPont. Explosives» (взрывчатка) начали свое шествие по стране.

Слова не разошлись с делом, и в 1802 году на реке Брендивайн рядом с городом Уилмингтон, штат Делавэр, в двухстах километрах к югу от Нью-Йорка начал строиться пороховой завод. Завертелись водяные турбины на запрудах, и ящики с надписью «DuPont. Explosives» (взрывчатка) начали свое шествие по стране.

Более ста лет завод DuPont производил только порох, но на рубеже XX века Дюпоны решили диверсифицировать производство — заняться выпуском и других товаров. Для этого построили большую лабораторию и наняли несколько десятков ученых-химиков. Так началась эра открытий, позволивших имени DuPont прогреметь на весь мир. 1931 год — неопрен, первая синтетическая резина. 1938 год — нейлон, первое искусственное волокно, революция в текстильной промышленности. 1939-й — пленка butacite для лобовых стекол «триплекс».

Дальше — больше: целлофан, дакрон, лайкра, тефлон, но-мекс — огнеупорная синтетическая ткань. Кстати, кевлар — прочнейшее арамидное волокно, используемое во всем мире для армировки композитных материалов, — тоже изобретено и производится фирмой DuPont. Итак, реакцию бельгийского пограничника можно понять.

Так получилось, что история развития автомобильных красок тоже почти совпадает с историей открытий в Уилмингтоне. В 1923 году при обработке целлюлозных волокон химики получили первую в мире нитрокраску. Когда в 1924 году быстросохнущая нитроэмаль Duco появилась на рынке автокрасок, она совершила технологический переворот в автомобилестроении, подробнее о покраске авто тут. В отличие от масляных красок, десятки слоев которой сохли на кузовах в течение нескольких недель, нитроэмаль можно было наносить пневмораспылением в три слоя, и сохли они несколько часов! Началась эра массового конвейерного производства автомобилей…

1929 год — первый алкидный синтетический прозрачный лак Dulux. 1956-й — первая термопластичная акриловая эмаль Lucite. 1970-й — первая полиуретановая краска Imron. Первая, первая, первая… Главный секрет успеха концерна DuPont таков: не жалеть денег на открытия! Из 40-биллионного оборота компании в 1995 году 1 биллион долларов был потрачен на научно-исследовательскую работу.

Тем интересней взглянуть на производство красок здесь, в Мехелене. Наверняка это будет что-то суперсовременное…

ПРОИЗВОДСТВО

Мы надеваем пластиковые защитные очки (здесь помешаны на безопасности, и поэтому последний случай производственного травматизма случился в 1978 году!) и идем на экскурсию по цехам.

В Европу DuPont пришел только в 1956 году, а этот завод, где теперь производится львиная доля автомобильных красок для Европы, Африки и Ближнего Востока, построен в 1959 году. И, судя по всему, технология производства красок и основное оборудование с тех пор не изменились.

Все красители, кроме белого — двуокиси титана Ti-pure, — DuPont покупает на стороне. Пигменты в виде сухого порошка высыпают из мешков в специальные мельницы высотой в два этажа и с помощью абразива (в его роли выступает песок или керамид) измельчают до нужной степени дисперсности. В другом цехе тем временем готовят смолы — здесь могут производить 150 видов связующих для красок разных типов.

Все красители, кроме белого — двуокиси титана Ti-pure, — DuPont покупает на стороне. Пигменты в виде сухого порошка высыпают из мешков в специальные мельницы высотой в два этажа и с помощью абразива (в его роли выступает песок или керамид) измельчают до нужной степени дисперсности. В другом цехе тем временем готовят смолы — здесь могут производить 150 видов связующих для красок разных типов.

Потом пигменты смешивают со связующими, выливают в передвижные контейнеры — большие железные бидоны на колесах, в целях безопасности наполненные азотом, — и отвозят в цех расфасовки. И, что самое интересное, фасуют краски, отвердители и растворители… вручную! Рабочий-бельгиец ставит банку на весы, из крана наливает туда краску и закупоривает крышкой. Дешево и сердито. И только маленькие баночки фасуются на автоматической линии.

Образцы из каждой партии красок обязательно проходят стопроцентный контроль цвета. Их напыляют на металлические пластинки и контролируют оттенок спектрофотометром. Краски отсюда отправляются как дилерам по продаже ремонтных материалов (в том числе и к нам в Россию), так и на конвейеры.

Во дворе стоят большие контейнеры с надписями IDAC — International DuPont Automotive Coatings, это торговая марка красок DuPont для автомобильной промышленности. А клиенты IDAC — это и Opel, и Toyota, и Ford, и Peugeot, и многие другие ведущие автопроизводители.

ЛАБОРАТОРИИ

Лаборатории здесь, в Мехелене, занимают небольшой корпус, и задачи у здешних ученых поскромнее, чем у специалистов гигантских исследовательских центров DuPont в Соединенных Штатах.

Мы идем по узким коридорам, а на дверях висят таблички — «группа тефлона», «группа Ti-pure» (белого пигмента), «цветовая лаборатория». Открытий здесь не делают, а тихо-мирно разрабатывают новые цвета и улучшают качество покрытий. Образцы красок, напыленные на металлические пластинки, подвергают обычным тестам в многочисленных «камерах пыток».

Вот в шкафу под названием weather-ometer (погодометр) идет ускоренный цикл климатических испытаний — окрашенные пластинки на карусели крутятся вокруг кварцевого «искусственного солнца» во влажной атмосфере; вот под пластиковым колпаком они парятся в солевом растворе — тест на коррозионную стойкость; а вот и «гравелометр» — пушка, «стреляющая» по пластинкам дробью, песком или щебенкой для проверки ударопрочности покрытия. Есть и пескоструйка, и вальцы для тарированного изгиба пластинок, и измеритель твердости слоя краски.

Специально для гостей здесь устроили выставку образцов, прошедших испытания. Например, на стенде, иллюстрирующем химическую стойкость красок, пластинки, подвергнутые действию лимонной, соляной кислоты и едкого натра, почти не изменили свой цвет, и только азотная и серная кислоты оставили на краске темные пятна. Наконец, экскурсия закончена, и после пятиминутной прогулки мы оказываемся в учебном центре DuPont по применению ремонтных материалов.

ЧТО ТАКОЕ ЦВЕТОПОДБОР?

На Западе давным-давно отказались от продажи ремонтным мастерским готовых «номерных» цветов. Причина проста — слишком много цветов и оттенков применяется для покраски автомобилей. К тому же маляр никогда не знает, что за автомобиль приедет к нему завтра, а значит, он должен иметь возможность быстро подобрать и приготовить по рецепту любую краску.

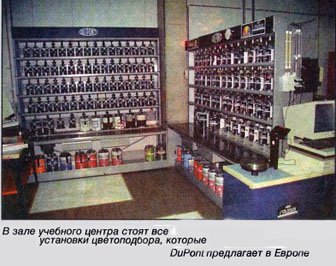

Первый миксер — систему цветоподбора — внедрил в автомобильную жизнь опять-таки DuPont еще в 1935 году. Правда, выглядело это тогда как набор сковородок, а сейчас это стеллаж с банками-дозаторами и системой централизованного помешивания. Процедура цветоподбора на системе DuPont в принципе точно такая же, как и у конкурентов. Клиент приносит образец краски (или маляр сам снимает с машины, которую он будет красить, лючок бензобака), называет модель автомобиля, год выпуска и, в идеале, заводской код цвета. Если код известен, то проблем минимум: в компьютере.

Первый миксер — систему цветоподбора — внедрил в автомобильную жизнь опять-таки DuPont еще в 1935 году. Правда, выглядело это тогда как набор сковородок, а сейчас это стеллаж с банками-дозаторами и системой централизованного помешивания. Процедура цветоподбора на системе DuPont в принципе точно такая же, как и у конкурентов. Клиент приносит образец краски (или маляр сам снимает с машины, которую он будет красить, лючок бензобака), называет модель автомобиля, год выпуска и, в идеале, заводской код цвета. Если код известен, то проблем минимум: в компьютере.

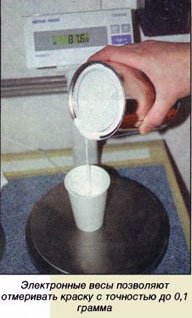

Инструктор на наших глазах тщательно перемешал вручную сосуд с разными пигментами, но на стенках все равно остались неразмешанные залежи краски — надо пользоваться специальной машинкой или на микрофишах надо найти рецептуру именно этого цвета (кстати, «компьютерность» подбора на этом заканчивается) и смешать несколько компонентов со стеллажа в указанной пропорции на точных электронных весах.

Если цветовой код неизвестен, тоже не беда. К миксеру прилагается несколько папок с цветовыми каталогами по маркам автомобилей и годам выпуска со всеми цветами. Открыл страницу, сверил лючок с наклеенной на бумагу окрашенной пластинкой, убедился, что цвет тот, нашел рецептуру — и смешал краску. Чтобы быть в курсе всех этих тонкостей, DuPont, как и все другие производители миксеров, держит тесную связь с автомобилестроителями.

Если DuPont поставляет такую краску и на конвейер, то с формулой вообще нет проблем — пигменты-то применяются те же. Если нет, то сюда, в лабораторию, приходят образцы, подвергаются анализу и затем составляется «дюпоновская» рецептура цвета. Если вдруг на ремонт в сервис, где работают красками DuPont, приезжает новый автомобиль, на цвет которого рецептуры еще нет (частенько бывает и такое), то колорист отправляет образец краски сюда, в Мехелен.

Вдобавок сюда же поступают от дилеров образцы не новых красок (например, вырезанные при установке люков куски крыш), и если выясняется, что краска не соответствует рецептуре из-за старения или чуть-чуть отличается для рынка конкретной страны, то на нее издается отдельный рецепт — альтернатива цвета.

О «МЕТАЛЛИКАХ» И «ПЕРЛАМУТРАХ»

«Вот лючок бензобака с «девяносто девятой», цвет — аквамарин металлик 461, а рецепта нет», — через переводчика объясняет колорист Дима из Челябинска главному колористу учебного центра Яну Винтерсу. Тот в ответ показывает целую страницу цветового каталога с новыми вазовскими цветами, образцы которых привозила в январе предыдущая группа.

Ребята в восторге: «Надо же, а мы-то мучаемся». 461-й аквамарин там есть, но он… зеленый! «Извините, какой образец привезли, такой цвет мы и составили», — оправдывается Винтерс. Оказывается, ВАЗ по ошибке сначала красил под этим индексом одной краской, а теперь ошибку исправил. «Оставляйте лючок, через три дня подберем формулу», — обещает бельгиец.

Дима достает следующий лючок. Теперь это новенькая Toyota Camry 1996 года. Винтерс обреченно вздыхает, включает над столом специальное освещение (в его распоряжении есть лампы, дающие свет разного спектрального состава, чтобы выявить метамерию — явление изменения оттенка при разном освещении) и долго рассматривает лючок. «Видите ли, белый перламутр — вообще один из самых трудных случаев, и от него сейчас отказываются многие автомобильные фирмы. Боюсь, что подобрать этот цвет — а он не двухслойный, как обычно, а трехслойный — окажется слишком сложно».

Винтерс не сказал, что это невозможно. В цветовой системе координат DuPont есть 49 базовых цветов, 9 «металликов» (цветов с добавлением алюминиевой пудры) и 13 «перламутров» (с частичками слюды), а вдобавок еще и несколько специальных эффектных компонентов, которые заставляют цвета переливаться при изменении угла зрения или, наоборот, гасят блеск «металликов», ориентируя чешуйки алюминия определенным образом (flip-flop-эффект).

В принципе система цветовых координат подобрана столь грамотно, что ей по плечу любой цвет, даже самый изощренный — например, белый перламутр, который под определенным углом зрения становится… синим. Такие трюки особенно любят японцы, а в Европе их охотно применяет Mercedes-Benz.

Процесс подбора таких сложных цветов требует долгой работы квалифицированнейшего колориста, то есть самого Винтерса. Он один, а цветов — много. И умный прибор спектрофотометр — здесь плохой помощник. Дело в том, что он исследует спектральный состав образца только под тремя углами — 15, 45 и 110 градусов. Этого достаточно для простых цветов, едва-едва хватает для «обычных» металликов и перламутров, а для более сложных цветов нужно уже больше углов. И все же нет пока прибора точнее человеческого глаза…

Процесс подбора таких сложных цветов требует долгой работы квалифицированнейшего колориста, то есть самого Винтерса. Он один, а цветов — много. И умный прибор спектрофотометр — здесь плохой помощник. Дело в том, что он исследует спектральный состав образца только под тремя углами — 15, 45 и 110 градусов. Этого достаточно для простых цветов, едва-едва хватает для «обычных» металликов и перламутров, а для более сложных цветов нужно уже больше углов. И все же нет пока прибора точнее человеческого глаза…

ПРОСТО ДОБАВЬ СМОЛЫ

Система DuPont, оказывается, имеет серьезное отличие от остальных. Она построена по принципу «компот и мухи отдельно». Краска здесь готовится путем смешения жидких пигментов и бесцветного связующего, то есть смолы. И в зависимости от того, какая смола используется при приготовлении, можно на одной системе получить несколько типов краски.

Сейчас DuPont предлагает восемь типов смолы: устаревшую «синтетику», старую однокомпонентную акриловую краску, современную двухкомпонентную однослойную акриловую в двух вариантах (отличающихся содержанием сухих веществ и, соответственно, менее и более укрыви-стых), двухслойный «акрил» (базовый слой плюс прозрачный лак) для покрытий «метал-лик» и «перламутр», тоже в двух вариантах содержания сухих веществ, и полиуретановую двухкомпонентную эмаль Imron.

Про существование восьмого типа краски все наши маляры узнали только что. На лекции выяснилось, что DuPont специально для Юго-Восточной Азии с ее обилием гаражных мастерских подготовил новое связующее для обычной двухкомпонентной акриловой краски, отличающееся быстрой сушкой на воздухе — 10 минут против пыли, два часа «на отлип» и пять часов полностью. Это при температуре 20°С, а при нагреве до 60°С краска полностью полимеризуется за 20 минут.

Ребята загудели: «Да это же прямо для нас, отличная штука — с пылью бороться…» Действительно, чем быстрее «схватывается» краска, тем меньше пыли на нее садится. Правда, машину надо красить быстро, иначе опыл может сесть на уже затвердевшую покрашенную соседнюю деталь. Кстати, при низкой температуре в краску нужно добавлять ускоритель, иначе время сушки здорово увеличивается. А при температуре меньше 5°С реакции в краске вообще не идут.

Так что «раздельная» система пигментов и связующих, которую использует DuPont, действительно имеет преимущества перед традиционной. Например, полиуретановую краску, которая отличается высокой коррозионной стойкостью и пластичностью (а значит, и ударопрочностью), можно приготовить на том же миксере, что и для обычных акриловых красок.

Кстати, «полиуретан» дешевле «акрила», и на Западе им обычно красят грузовики, автобусы, самолеты — словом, те поверхности, где не требуется высокий блеск, но нужна стойкость и долговечность окраски. На мой вопрос, можно ли красить полиуретановой краской наши Жигули, бельгийцы пожали плечами — мол, почему бы и нет, но зачем вам такое стойкое покрытие.

Видели бы они наши дороги..

ТРУДНО ЛИ «ПОПАСТЬ В ЦВЕТ»

На мне белый защитный костюм, респиратор, очки, перчатки. Идут практические занятия по цветоподбору. Особенно интересуется тонкостями Дима из Челябинска. «Ребята, для меня попасть в цвет — вопрос жизни и смерти. К нам ведь в основном братва приезжает, а под стволом хочешь не хочешь, а краску подобрать должен».

Итак, у меня в руках белая пластинка и рецепт краски, в которую умышленно недолили один из компонентов. Нахожу на стеллаже компоненты, смешиваю на весах пол-литра, отливаю в бумажный стаканчик 100 граммов краски, добавляю растворитель, отвердитель — и в камеру, делать контрольный распыл.

Именно так, напылением пробы на металлическую пластинку с последующей сушкой, нужно проверять правильность цветоподбора. Так, проба светлее, чем образец. Значит, этот стаканчик придется вылить и экспериментировать со следующей 100-граммовой порцией. Дима ворчит: «Да если бы я каждый раз по сто граммов выливал, меня бы хозяин повесил. Я по пять—десять граммов пробы делаю, а пигменты по капелькам дозирую…» Бельгийцы в шоке.

Заглядываю в цветовую «шпаргалку», где указано, какие компоненты и как влияют на оттенок. Добавляю темного пигмента, смешиваю… А может быть, еще добавить, ведь на линейке краска явно светлее, чем нужно? Инструктор говорит: «Нет, ты сделай распыл, а потом поглядишь — разница между ним и оттенком при мазке бывает большая». И впрямь, когда напыленная контрольная пластинка высохла, оттенок совпал!

Оказывается, тонкостей при цветоподборе не счесть. Оттенок зависит от массы факторов: при каком освещении сравнивать, при каком давлении в покрасочном пистолете делать распыл, хорошо ли перемешана краска, соблюдены ли пропорции между краской, растворителем и отвердителем… Кстати, если использовать при подборе или покраске растворитель другой фирмы, цвет тоже может существенно «уйти»!

Так что успешный цветоподбор — это сочетание хорошего миксера, грамотного и прилежного колориста, знающего и опытного маляра и… удачи. И система цветоподбора и смешения красок DuPont — пожалуй, единственное звено в этой технологической цепочке, относительно которой у меня нет сомнений. А что касается остального… Теперь у меня есть диплом об окончании курсов DuPont, так что если я где-нибудь «приложусь» на редакционном автомобиле, то смогу встать с пистолетом (конечно, покрасочным) к крылу или двери. И шеф ничего об аварии не узнает…